一、远近结合、创新突破

本项目以“智能制造”为目标,运用自动化和信息化实现精益智慧工厂,为客户提供定制、交互、柔性的产品+服务。

1. 创新以求生存发展

项目实施前:

1、在人均产能和产品不良率改善提升上遇到了瓶颈;

2、新品研发周期长,市场竞争力遇到挑战;

3、小批次多机种带来的生产成本的挤压;

4、定制化需求的出现;

为了应对以上问题,从 2014 年开始进行工业互联的智能车间建设规划和建设,提升工业能力。在自动化上取得一定成效,但缺乏整体规划,设备互联处于初试阶段、信息集成联动存在制约。

2. 驱动生产模式创新

围绕自主设计为主体,结合《工业互联网体系架构报告》指导,进行整体规划,逐步验证推进,降低制造成本,匹配柔性、定制化生产模式的转型。

1、建立了智慧车间/工厂总体设计模型、工程设计模型、工艺流程及布局模型,并进行了模拟仿真。

2、项目对 4K 高清智能电视生产线的关键技术装备进行了智能化改造,通过配备智能传感与控制装备、智能检测与装配装备,实现了各个生产环节的自动化,实现了智能物流与仓储功能。

3、基于工业环网建设了生产过程数据采集与分析系统,实现了实时数据采集与分析,在中控室展现出透明化制造过程。

4、基于工业环网对未来设备层网络进行规划。通过制造执行系统(MES) 与 PLM、 ERP 等实现了信息集成,建立了全生命周期产品信息统一平台。

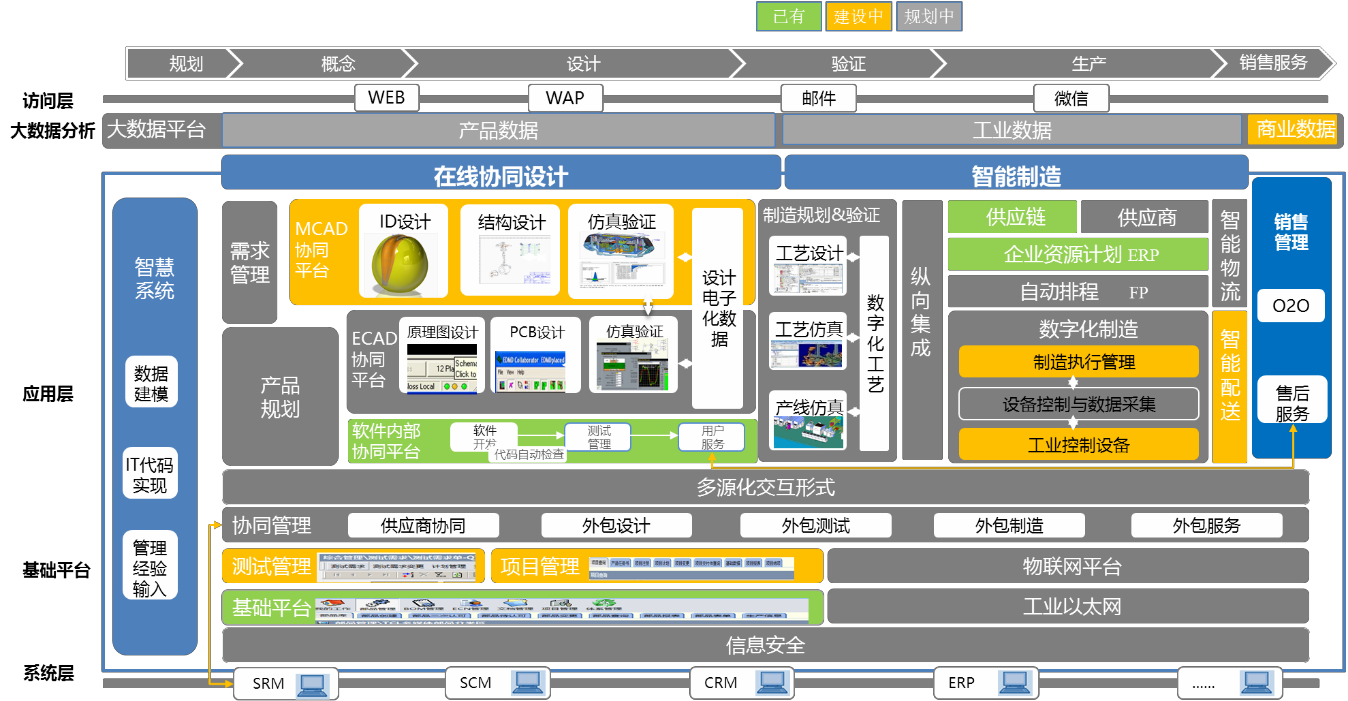

5、开发了在线协同设计平台,采用了先进的数字化三维设计技术,建设了产品数据管理系统(PDM)。

3. 建设工业互联的精益智慧工厂

项目拟建成 3 条智能化生产线、1 个无人化注塑车间,仓储系统实现全自动搬运及堆垛,实现生产、质量、仓储等环节的可视化管理。

通过建设覆盖全厂的工业 PON 网络,实现车间 PLC、工控机等设备层面的互联互通,形成完整的生产设备数据汇聚和分析平台,进一步建立工业大数据平台,能够为企业业务开展提供有效数据支持和决策依据。

通过在线协同设计,将虚拟互联引入到生产线体,并将前后端应用系统进行集成,实现数据运营。

围绕 TCL 集团“3053”战略,以提升工业能力为目标,运用精益改善和工业互联网技术手段,切实解决了生产模式转型中所遇到的痛点。

项目以自动化装备+工业 PON 网、协同设计与系统集成+工业大数据,实现虚实互联、数字化生产。

1. 战略统筹、分层落地

(1)战略规划

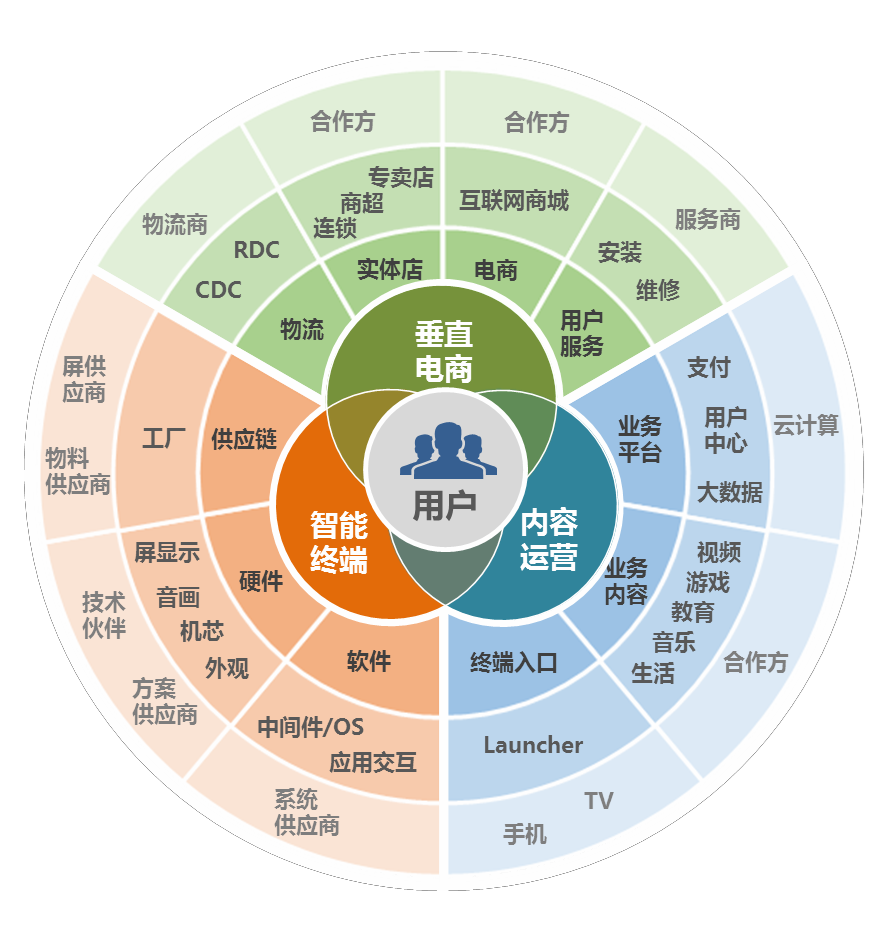

TCL 集团为了让战略实施更具延续性和与时俱进性,TCL 每年面向未来三年发展目标制定一个三年计划,2016 年是第五个三年计划,即“3053”战略”- 构建基于纵横商业架构的全生态企业(如图 1),同时指明“产品技术能力,工业能力,品牌和全球化经营能力和互联网应用服务能力”新的四项能力提升,作为达成 3053 战略目标的基础和支撑。

图 1 构建基于纵横商业架构的全生态企业

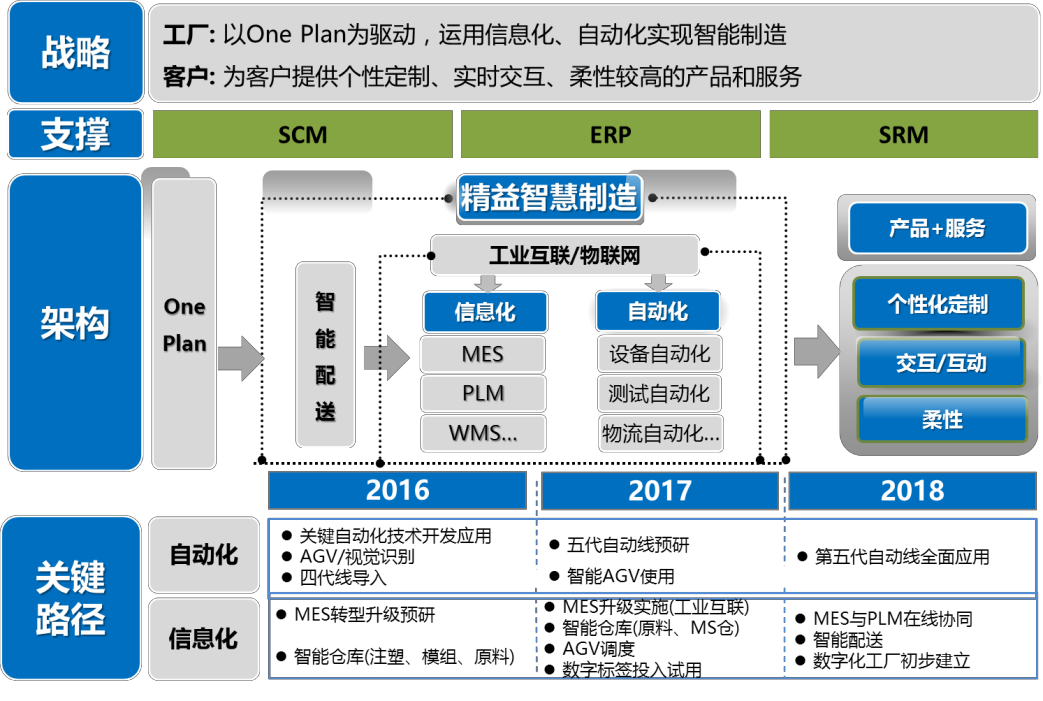

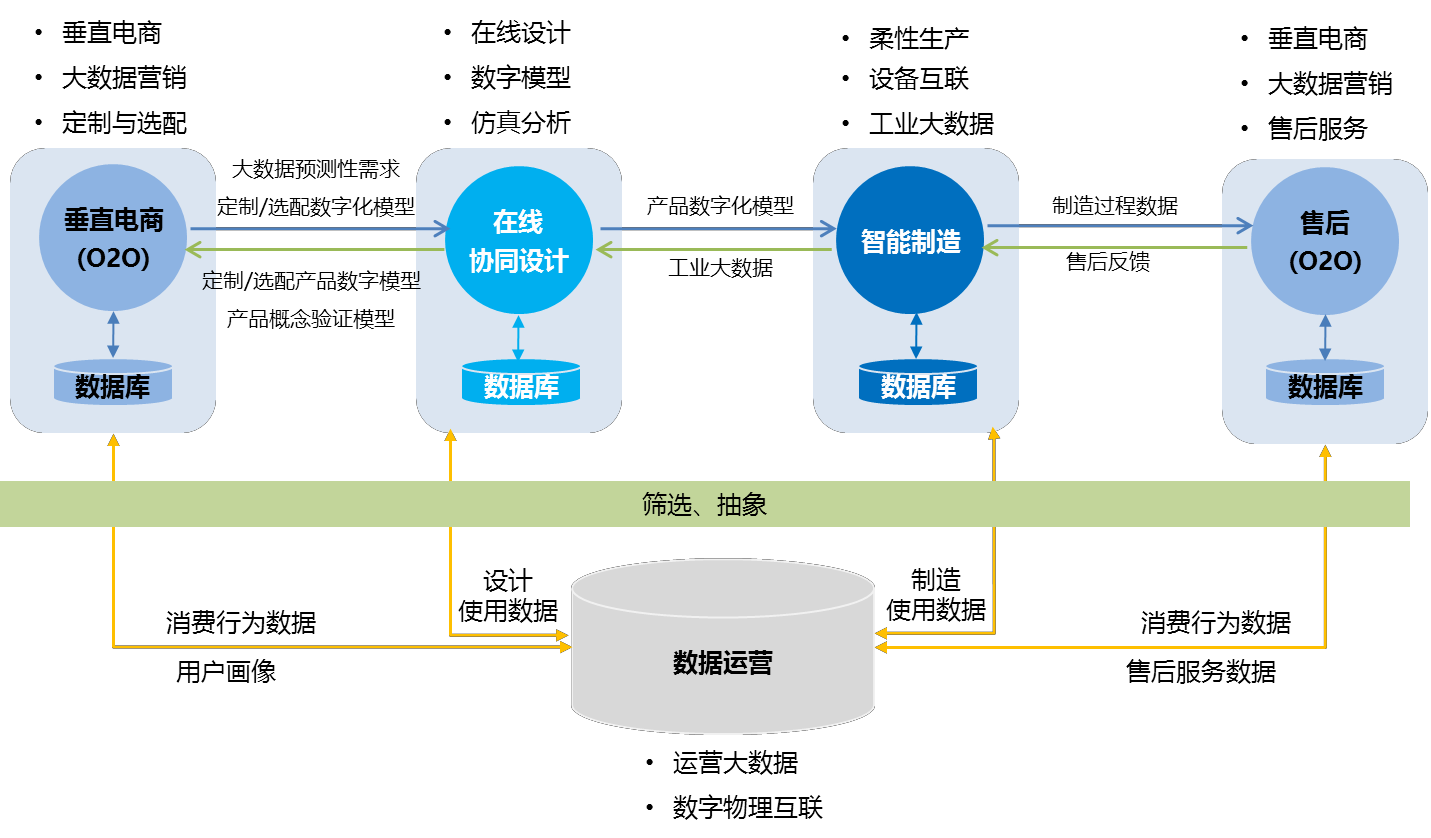

基于工业能力提升的战略指引,以工业互联及两化融合构建智慧工厂,实现柔性生产、个性化定制的目标(如图 2)。

图 2 项目顶层架构

图 2 项目顶层架构

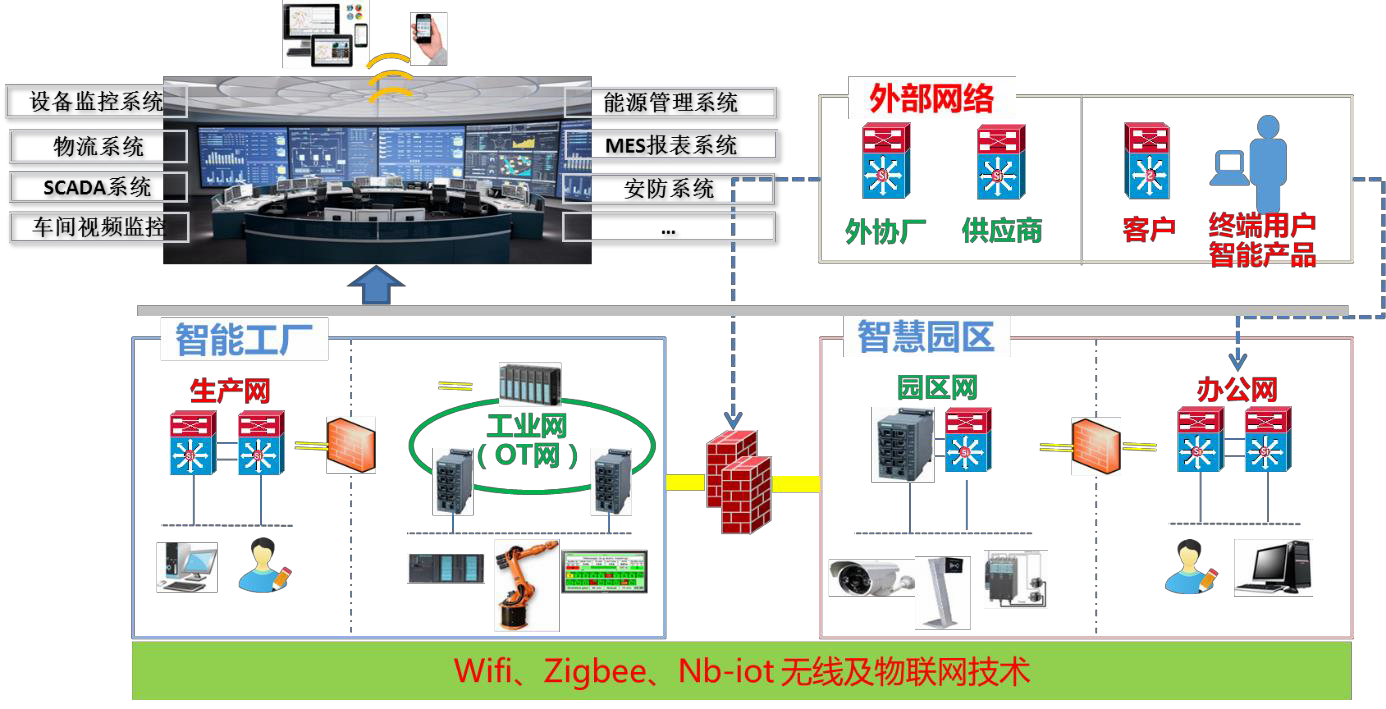

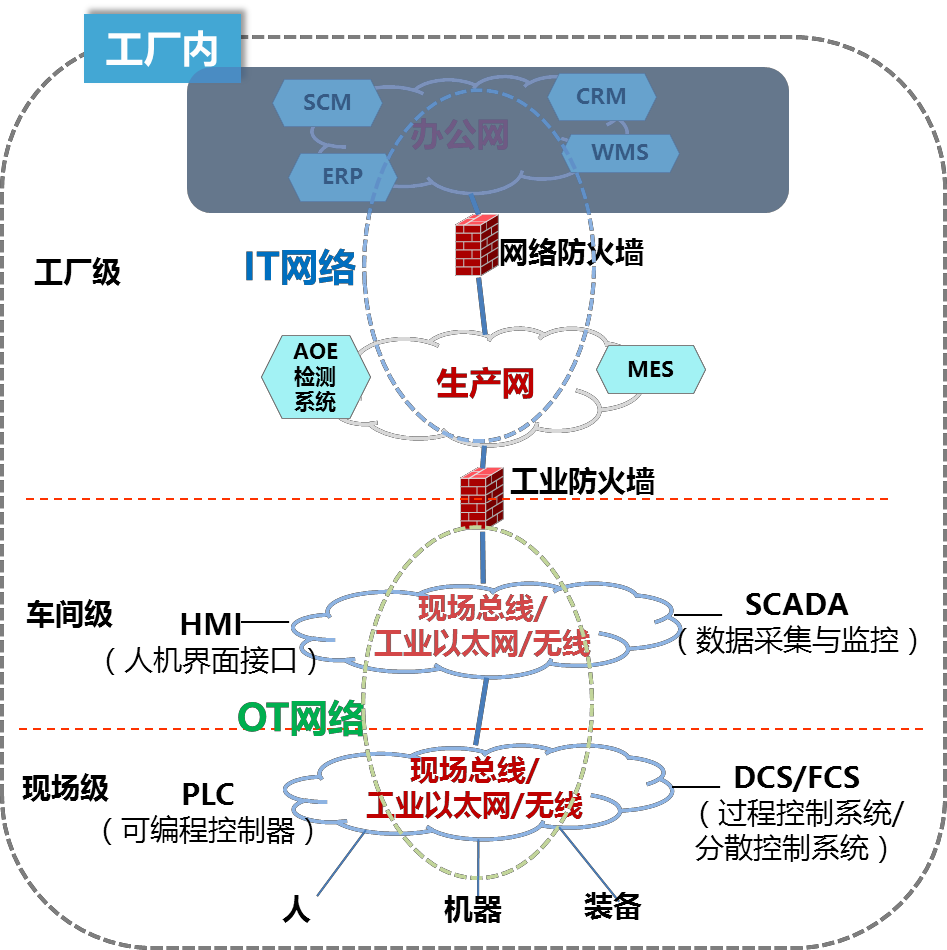

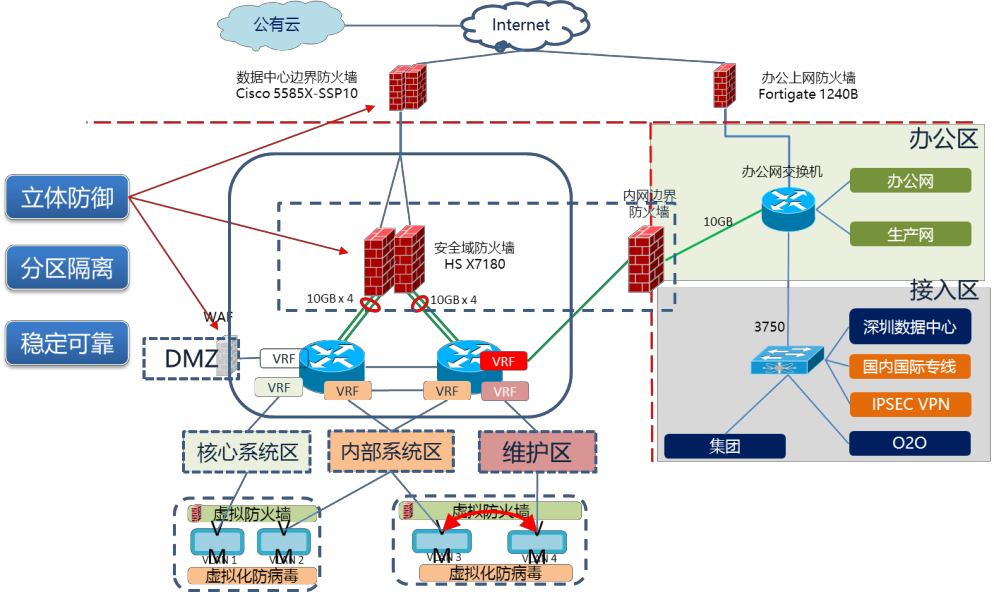

(1)网络整体架构

核心设计采用软件定义,依据不同功能、安全等级分区。实现内外打通、OT 网隔离。园区网以 WIFI 和 NB-IOT 为主,实现人物互联为主;工厂网主要实现物物互联为主;外部用户以映射隔离、身份识别,辅以 EDI 系统,实现协作集成。架构(如图 3)示:

图 3 网络架构示意

图 3 网络架构示意

(3)私有云平台

项目分别以自主设计方式搭建了基于 OPENSTACK 架构的前端电商云平台和基于 VMWARE 架构的制造云平台,为工业互联提供了基础资源层的支撑。如图 5 示:

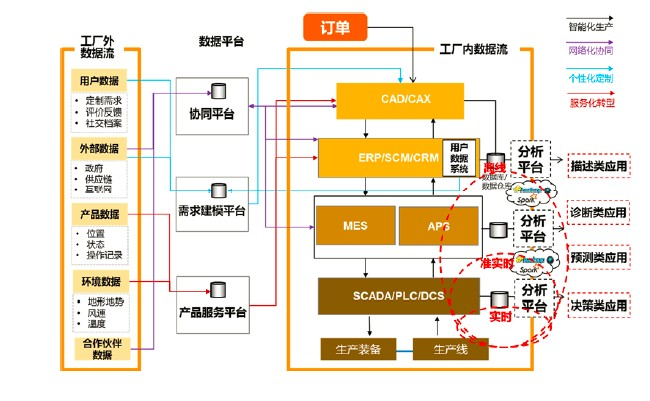

3. 信息纵横集成、协同前后打通

通过信息集成,首先打通研发与生产的边界,进一步结合前后端数据挖掘分析,反向指导,快速响应。如图 6 所示:

图 6 系统集成数据示意

图 6 系统集成数据示意

项目从研发端、生产端两条主线并行开展。研发端从优化产品结构、提升产品标准化和模块化水平、构建在线协同设计平台等方面,进一步提高研发整体能力,快速响应市场变化。生产端从精益改善、自动化置换、工业互联网、

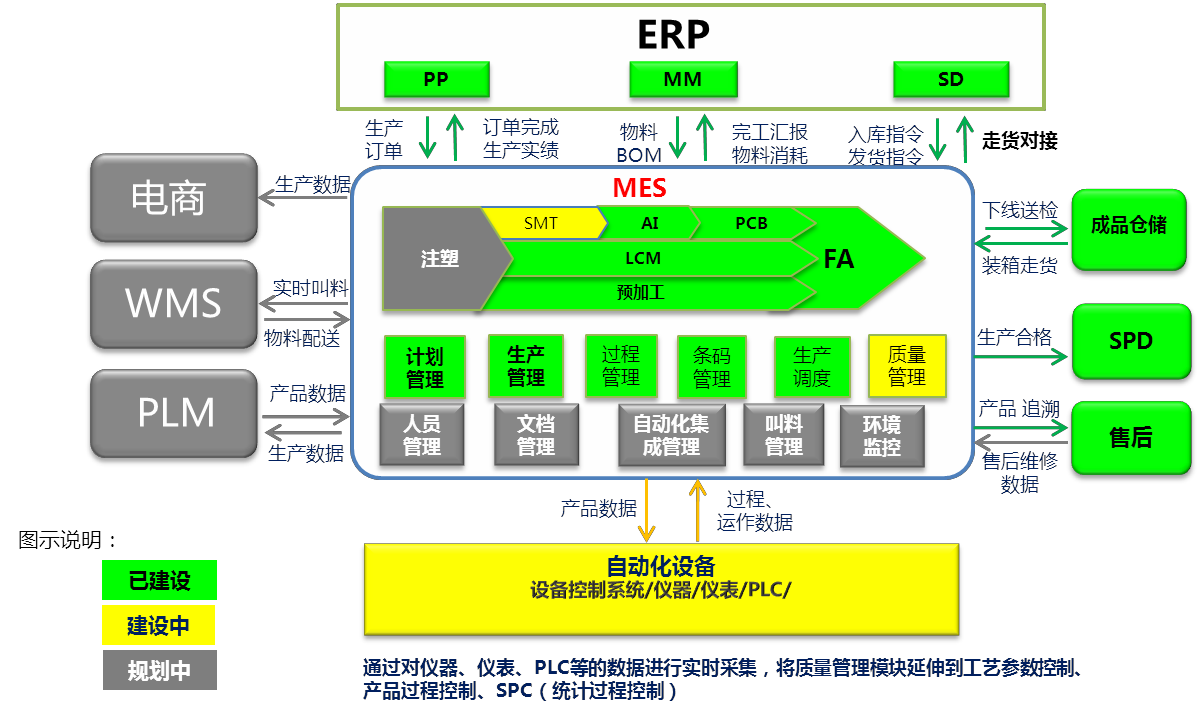

MES 改进及物流配送等方面,提升整体制造能力。通过系统集成、虚实互联, 实现数字化协作,解决长期困扰的快速研产衔接问题。集成架构如图 7 所示:

图 7 系统集成架构图

图 7 系统集成架构图

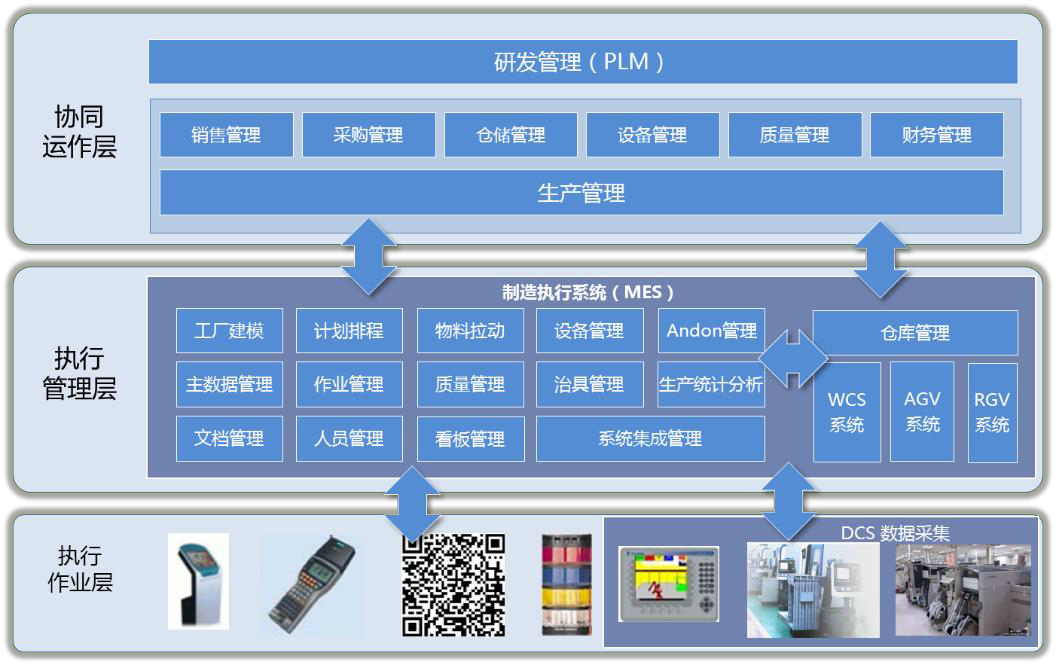

自主开发并经过 10 年磨砺的 MES 系统,除对其进行互联网及物联网化技术架构改造外,进一步强化其制造中枢调度的功能,进行更精细化的系统联动。架构如图 8 所示:

图 8 MES 集成实施架构

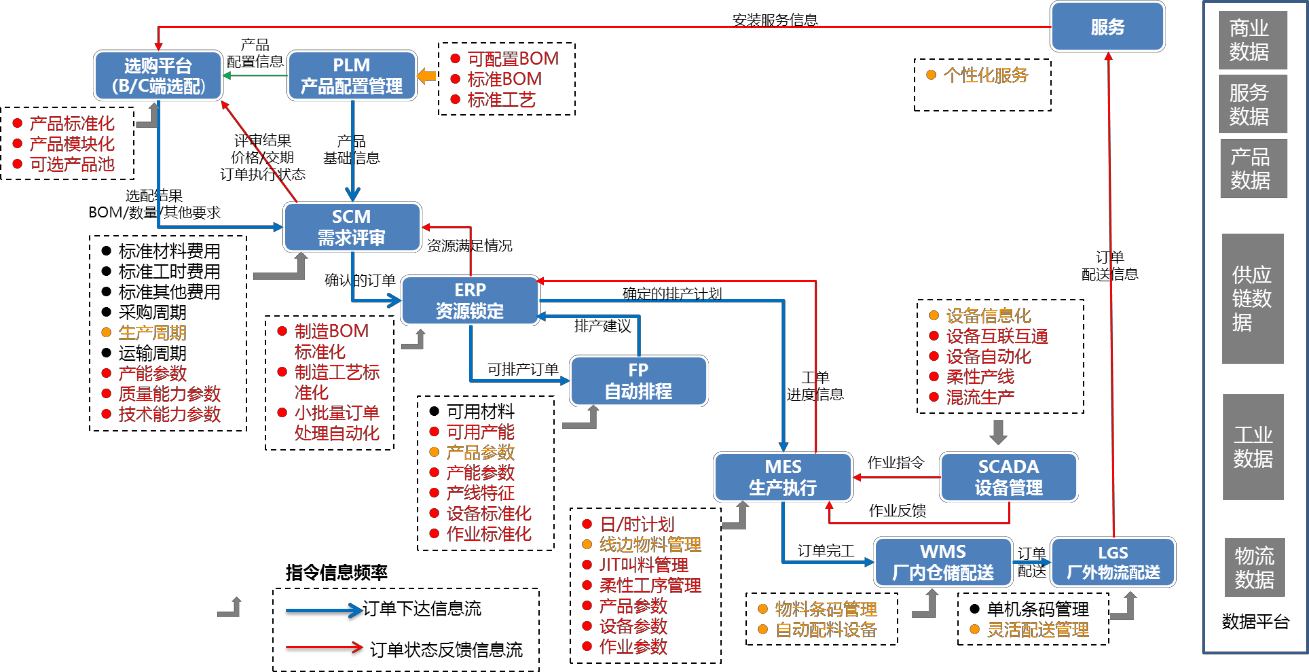

(3)基于 C2M 信息集成定义基于 C2M 的落地,先期进行了信息流推演,并构建基于完整模型的信息定义,作为各模块适配的要求和准则,以分模块、分阶段方式推进实施。信息集成示意摘录如图 9 所示:

图 9 基于 C2M 信息集成示意

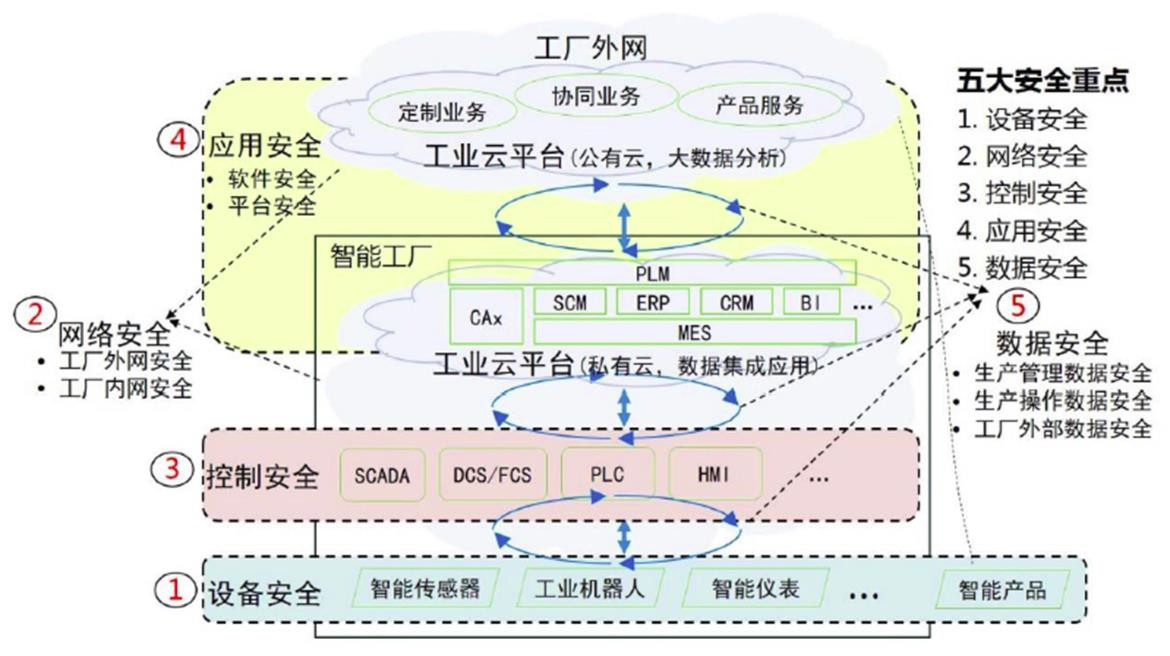

4. 夯实安全基础、强化工控安全

随着互联网在制造业的深入,原有的安全体系不但相对薄弱,且面临新的挑战;项目从基础完善强化开始入手,同时兼顾工控安全。

(1)构建立体防御安全体系

在数据中心独立部署具备 7 层安全域隔离的双冗余、模块化防火墙。边界及生产区均部署独立防火墙,同时配置了系列的安全漏洞扫描、预警系统。并形成了健全的安全小组,定义了完整的安全体系文件,定期接受 TCL 集团内控人员审查。如图 10 所示:

图 10 项目安全架构

图 10 项目安全架构

图 11 工业互联网安全体系

图 11 工业互联网安全体系

项目围绕战略,结合企业自身的痛点和长处,有的放矢,坚持以自主掌控核心技术为前提,用实践验证,用实效交付。

三、以两化为方向,互联协同为驱动

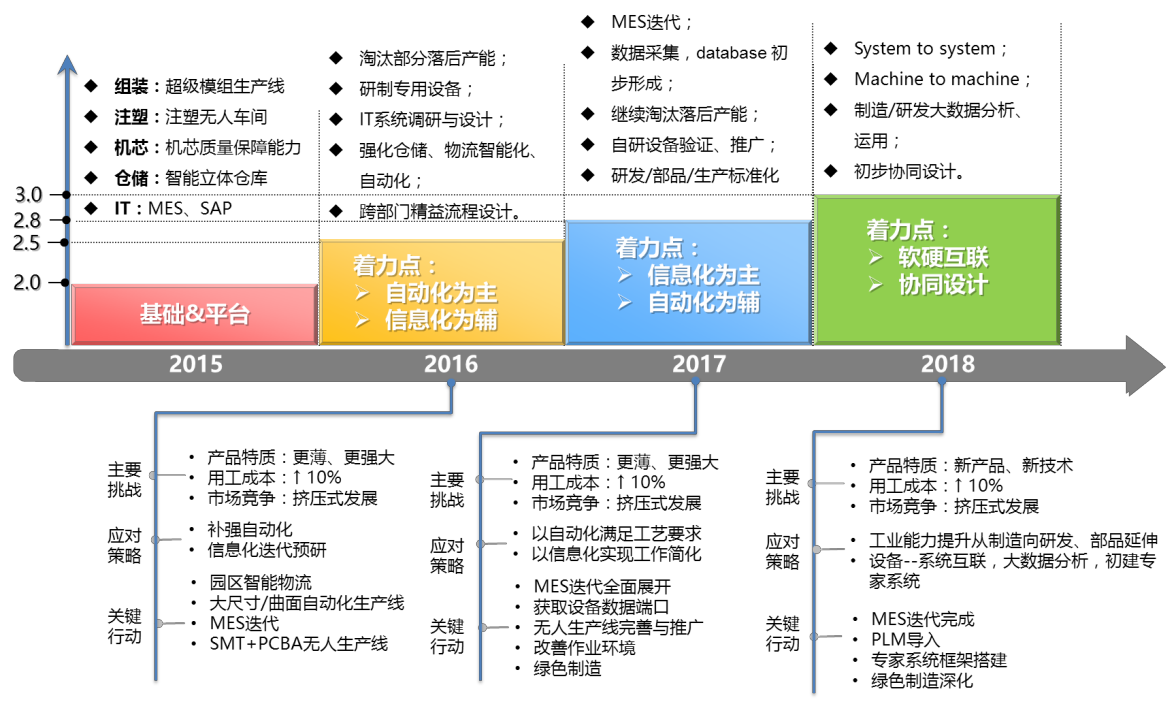

根据所指定的三年推进纲要(如图 12),并通过了解环境、检验成果进行策略校正,渐进式推进。

图 12 项目三年推进纲要

图 12 项目三年推进纲要

包括物料/成品周转 AGV、SMT、SKD、注塑、模组(LCM)等全生产环节自动化的实现;

新型自动化技术的研发与应用:包括智能机械臂的全面应用、AGV 物流车的研发、视觉识别技术的开发应用等;

2. 加大工业 PON 网络覆盖

工业 PON 网络是一个多业务提供平台。主要实现是上联智能生产数据采集与控制分析平台,以及下联 ODN 网络下连用户端设备 ONU。结合自动化步伐,逐步覆盖、改造现有生产现场。

在即将投建的新的 80 万平“TCL 智能制造”园区,将配备完整的的工业

PON 及物联网解决方案。

3. 数据的采集应用深化

强化工业数据的运营,挖掘潜在价值。

(1) 建设中控监控平台

展示实时生产信息、实时设备状态、报警信息以及其它相关信息。

(2) 建立工业大数据平台

参考工业互联网体系架构指导,搭建企业内部的大数据平台;

在自动化程度不断提升的同时,进一步优化研发、制造流程,通过 PLM、

MES 与周边系统的信息、数据集成,实现全部产品标准化、生产工艺标准化、生产单元模块化,实现全系列产品的研发与生产的无缝对接。如图 14:

图 14 在线协同建设路径

四、掌控核心技术、树立行业标杆

1. 自主设计为主

2014 年,在 TCL 惠州基地 TV 一厂共开发制作自动化设备 101 套, 实现 8 条线自动化;自动化占比与 2013 年底相比较提升 30%,产线直接作业人员减少 30%;

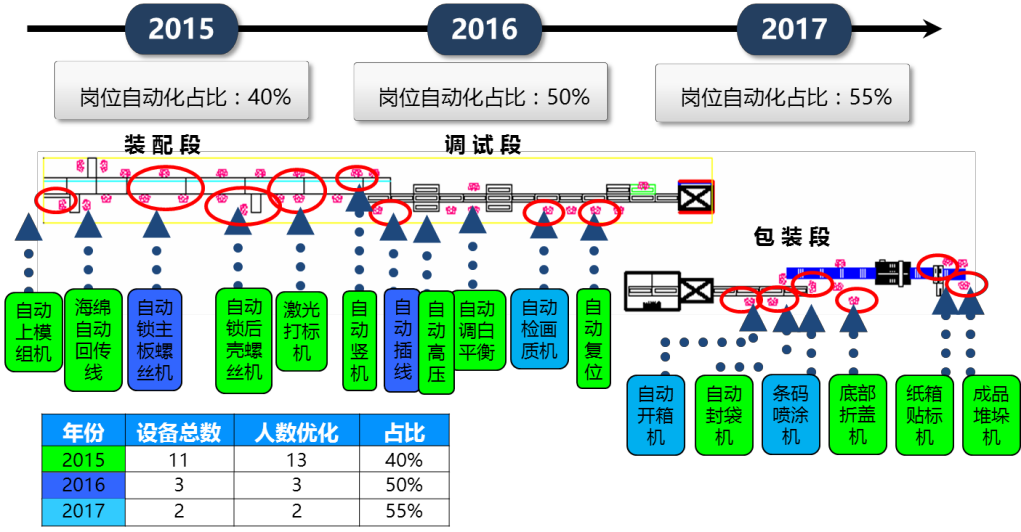

2015 年,公司已实现整机生产部分工序的完全自动化(如图 15

示),其中,包装自动化在行业内处于领先地位,注塑、PCBA、模组、预加工等工序的自动化水平得到很大提升; 图 15 整机线体自动化路径

图 15 整机线体自动化路径

(2) 自主开发应用软件

在信息化建设方面,通过自主开发实现生产现场检测数据采集、计划管理、立体仓库、质量追溯等功能。其中 MES 及 WMS 经过多年的验证迭代,已在公司全面推广,其先进性得到行业认可,其中 WMS 系统获得“2015 中国制造业信息化应用领先暨最佳实践奖”。

图 16 MES 功能架构

与此同时,公司开展了信息系统的融合,进一步推动智能制造的实现。

(3) 基于工业 PON 的互联

信息互联的核心在于人机互联、机机互联、机物互联、人物互联。本项目开发了智能配送线,该配送线颠覆传统的人工装车运输方式,在行业首次实现无人配送的情况下,点对点精准匹配生产和全自动即时配送。

虚实互联则是生产前的模拟环节,通过虚拟仿真系统获取 3D 模型, 自动检测生产全流程;本项目通过 PLM 与 MES 的协同,在新建设线体上实现了研发端仿真与线体模型的集成。

实现以上互联的网络架设在工业 PON 之上,其技术在组网可靠性、安全性、带宽分配、维护成本低、网络可拓展等方面均有优势。

(4) 工业互联网核心智能制造装备的应用

1)家电等行业机器人:

精密装配机器人;六轴关节型、平面关节(SCARA)型搬运机器人;在线测量及质量监控机器人;具备机器人视觉,人机协调、自然交互、自主学习功能的新一代工业机器人。

2)智能传感与控制装备:

使用了机器人用位置、力矩、触觉传感器;高性能光纤传感器、微机电系统(MEMS)传感器、多传感器元件芯片集成的 MCO 芯片、视觉传感器及智能测量仪表、电子标签、条码等采集系统装备;分散式控制系统

(DCS)、可编程逻辑控制器(PLC)、数据采集系统(SCADA)、高性能高可靠嵌入式控制系统装备;高端调速装置、伺服系统、液压与气动系统等传动系统装备。

3)智能检测与装配装备:

视觉数字化非接触精密测量、在线无损检测系统装备;可视化柔性装配装备;激光跟踪测量、柔性可重构工装的对接与装配装备;设备全生命周期健康检测诊断装备。 4)智能物流与仓储装备:

轻型高速堆垛机;超高超重型堆垛机;高速智能分拣机;智能化高密度存储穿梭板;高速托盘输送机;高参数自动化立体仓库;高速大容量输送与分拣成套装备、车间物流智能化成套装备。

2. 具备行业示范作用

本项目的实施,有效地提升了 TCL 彩电生产的水平,这表现在 UPPH 的大幅提升,UPPH(Unit Per Hour Per Person,单位人时产能),是衡量企业自动化生产水平的关键指标。

2015 年,国际领先的 LG 公司的彩电生产 UPPH 为 8 台/人/小时;国内海信公司为 UPPH=6 台/人/小时,而 TCL 彩电生产线通过本项目的实施已从 2013 年的 3.5 台/人/小时提升到 7 台/人/小时,接近国际先进水平。预计 2016 年 TCL 彩电生产 UPPH 将达到 10 台/人/小时,达到国际先进水平。

通过本项目的实施,大大提高了生产效率并降低了产品不良率。本项目实施完成后,达到以下效果:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

本项目自主开发了多项智能制造软、硬件,并申报和获取多项技术专利。项目可以在彩电行业快速复制和推广,具有很强的行业带动作用。

| 我要评论: | 【网友评论仅供其表达个人看法,并不表明本站同意其观点或证实其描述。】 |

|

地址:中国广州市连新路11号8楼邮编:510030电话:020-83321132传真:020-83353964 COPYRIGHT gdqm.com.cn广东省质量协会 2018.ALL RIGHTS RESERVED 粤ICP备20053960号 |